Mesure de déplacement axial et radial de la roue d’un turbocompresseur

.

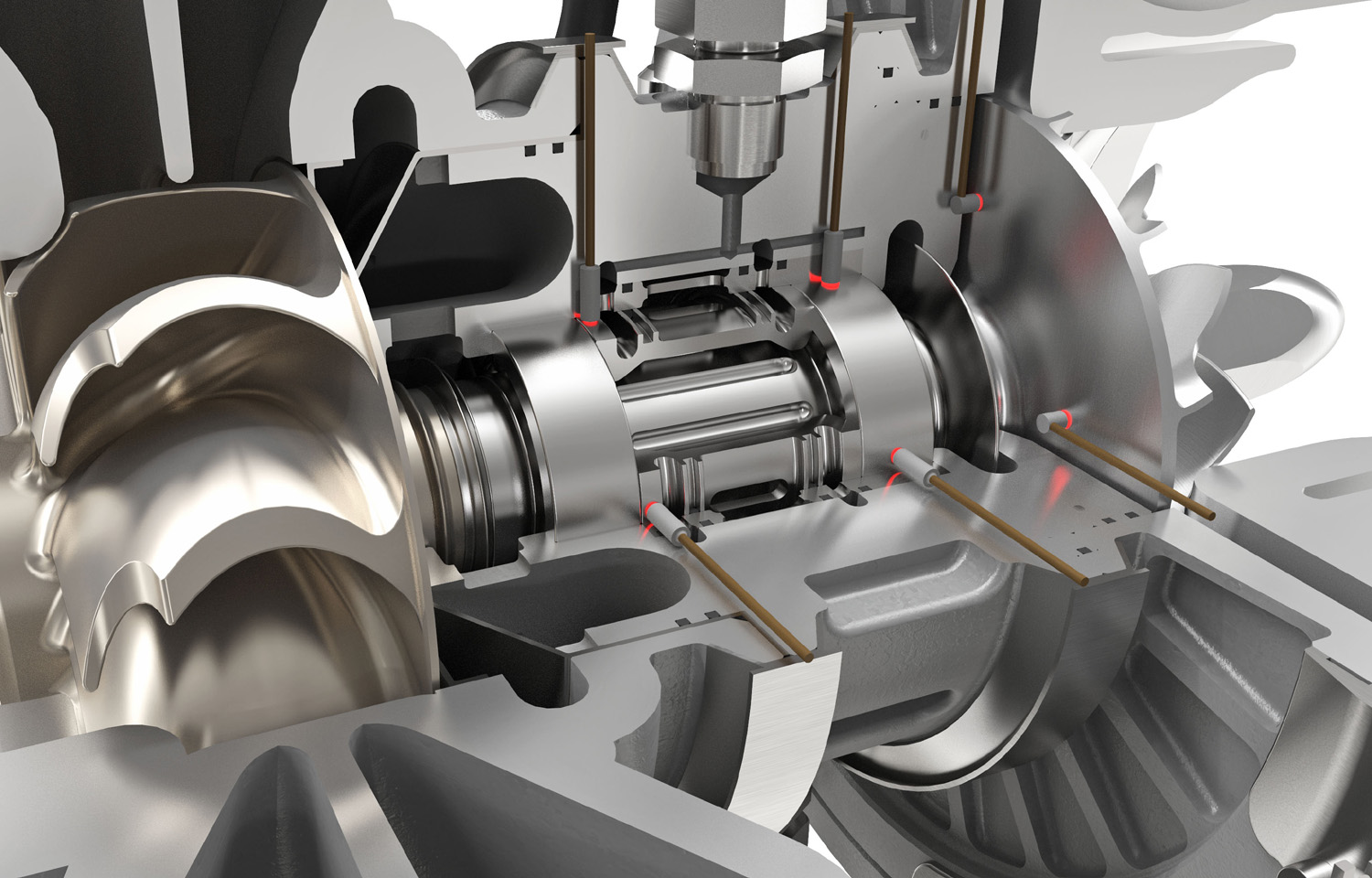

Afin d'augmenter l'efficacité des turbocompresseurs, l'espace entre le carter et la roue de la turbine/du compresseur doit être le plus petit possible. Durant son utilisation, le rotor du turbo (arbre avec la turbine et la roue du compresseur) d'un turbocompresseur se déplace axialement et radialement. Pour connaître les distances d'écartement correctes, il est nécessaire de mesurer le déplacement du rotor afin de déterminer les dimensions et les tolérances du carter et des roues de la turbine et du compresseur. Les capteurs à courants de Foucault permettent de mesurer le déplacement de l'arbre avec une résolution et une gamme dynamique élevées, directement sur le rotor du turbo à une vitesse pouvant atteindre les 300 000 tr/min.

.

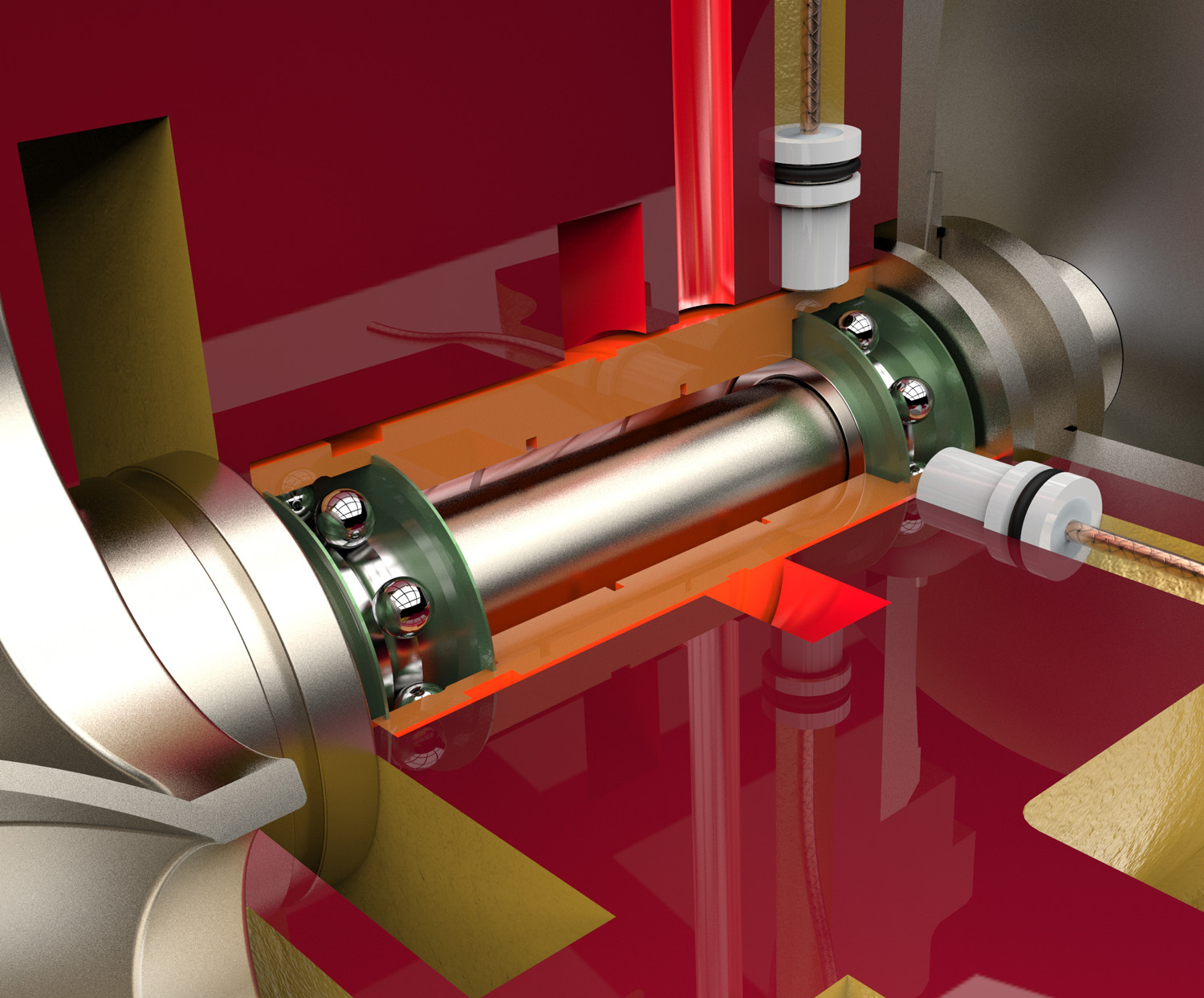

Les turbocompresseurs modernes sont des systèmes très complexes. La tendance actuelle en matière de conception est l'utilisation de roulements à billes en combinaison avec un amortisseur à film de compression. Les rotors de ces machines sont des arbres très flexibles avec des roulements à billes doubles et une couche d'huile amortissante supplémentaire (squeeze film) entre la bague extérieure du roulement à billes et le carter du turbocompresseur. La bague extérieure du roulement n'étant pas fixée dans le carter, elle sera amenée à se déplacer radialement sur la couche d'huile. L'amplitude d'oscillation du rotor est de ce fait amortie. L'arbre tourne à une vitesse très élevée, supérieure à 300 000 tr/min. La fréquence de résonance naturelle du rotor est dépassée, c'est-à-dire que la vitesse est supercritique et que l'arbre du turbo tourne autour de son centre de gravité. Par conséquent, la dynamique du système est très compliquée. En outre, des forces de déséquilibre et des forces aérodynamiques sollicitent la roue de la turbine et du compresseur et des forces hydrodynamiques sont générées dans les points d'appui du turbocompresseur.

.

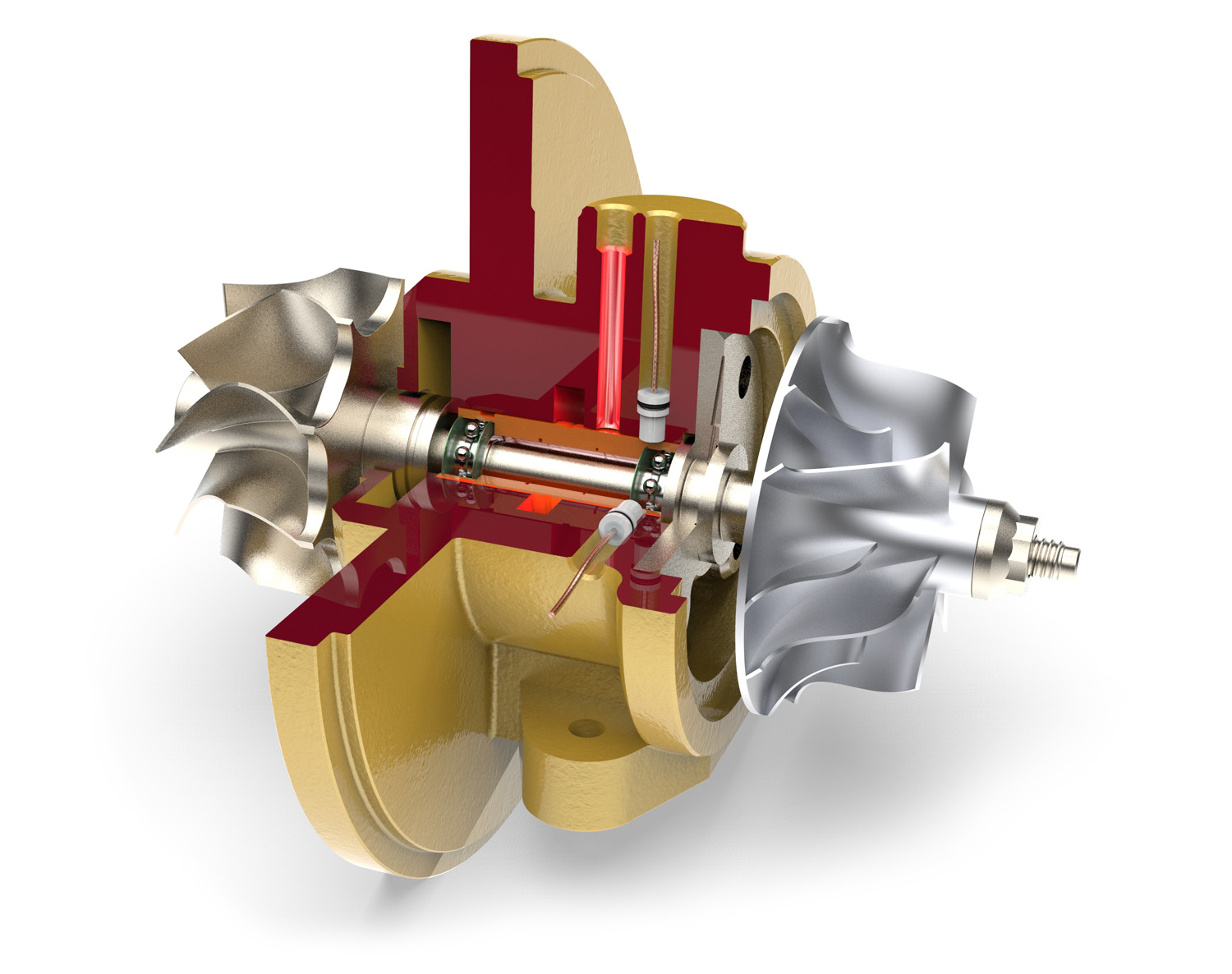

Capteurs de courants de Foucault

mesurant la position du rotor dans le film de compression.

.

Pour la conception de la largeur de l'entrefer et du film d’amortissement de compression, il est extrêmement important de mesurer les mouvements réels de la trajectoire et les amplitudes des vibrations du rotor à différentes vitesses sur le banc d'essai et de prévoir une sécurité correspondante dans la conception de l'entrefer sur la base des données de mesure. Si l'écart entre le boîtier et les rotors est trop faible, ces deux éléments entrerons en contact, ce qui entraînerait inévitablement la destruction de la structure. Si l'espace est trop grand, l'air de fuite passera par l'espace avec une perte de pression croissante et l'efficacité du turbocompresseur se détériorerait.

.

Couche de compression(rouge clair) et capteurs à courants de Foucault en céramique

.

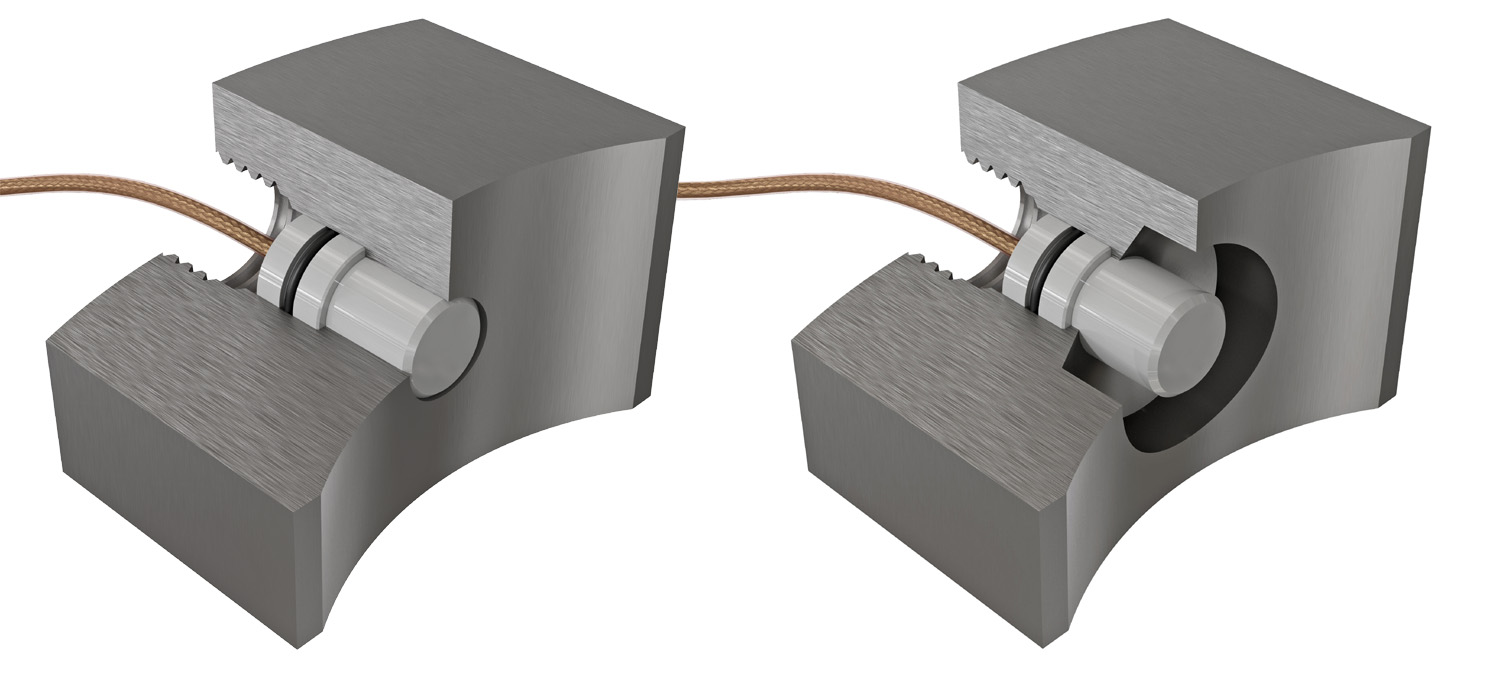

Les capteurs à courants de Foucault utilisés dans la série CM sont très compacts et ont la particularité protégés contre la pré-atténuation par les matériaux environnants (conception axée sur le champ). Ces capteurs miniatures ne nécessitent donc aucune découpe supplémentaire et peuvent être installés directement sous pression et à haute température. Les capteurs à courants de Foucault conventionnels de taille similaire nécessitent d’être isolés des matériaux conducteurs du moins pour la zone entourant la tête du capteur. Cela aurait évidemment un effet défavorable sur les propriétés hydrodynamiques de l’huile d’amortissement. En utilisant les sondes eddylab de la série CM, ces découpes peuvent être complètement évitées. Cela est possible grâce à l'utilisation de céramique d'oxyde de zirconium pour le boîtier et de composants en ferrite à focalisation de champ pour la construction de la bobine de mesure dans la tête du capteur.

.

Comparaison d'une installation fermée, et d’une plus conventionnelle avec l’espacement nécessaire.

.

La mesure est effectuée sur le banc d'essai grâce à un total de 8 capteurs, 2 pour chaque axe dans les directions x et y dans 4 plans différents pour l'enregistrement complet de la vibration et du déplacement de l'arbre. Un autre capteur est installé pour déterminer le déplacement axial de l'arbre. Le turbocompresseur est enclenché par un grand accumulateur de pression préalablement rempli d'air comprimé. Grâce aux capteurs à courants de Foucault, la position du train de roulement peut être déterminée avec une précision de 1 micromètre à une vitesse de 300 000 tr/min.