Sensel Measurement commercialise et conçoit une large gamme de capteurs de force à jauge de contraintes, technologie la plus utilisée et la plus avancée dans l'industrie du capteur.

Quels sont les différents types et comment fonctionnent les capteurs de force ?

Découvrez les fonctionnalités et les capacités des différentes cellules de force dans notre guide complet.

Sensel Measurement commercialise et conçoit une large gamme de capteurs de force à jauge de contraintes, technologie la plus utilisée et la plus avancée dans l'industrie du capteur.

Quels sont les différents types et comment fonctionnent les capteurs de force ?

Découvrez les fonctionnalités et les capacités des différentes cellules de force dans notre guide complet.

**

Qu'est-ce qu'un capteur de force ?

Un capteur de force est un transmetteur qui transforme une force physique (un poids, une tension, une compression ou une pression) en un signal électrique proportionnel qui peut être mesuré, converti et analysé. Lorsque la force appliquée au capteur augmente, le signal électrique change proportionnellement.

La technologie de capteur à jauge de contrainte facilite la conception de capteurs adaptés à tous types d’applications

Le capteur de force est devenu un élément essentiel dans de nombreuses industries comme l’industrie automobile, la fabrication de haute précision, la robotique, l’aérospatiale et la défense, automatisation industrielle, l’industrie médicale pharmaceutique où une mesure de force fiable et de haute précision est primordiale.

Plus récemment, avec les progrès des robots collaboratifs (cobots) et de la robotique chirurgicale, de nombreuses nouvelles applications de mesure de force émergent.

Comment fonctionne un capteur de force à jauge de contrainte ?

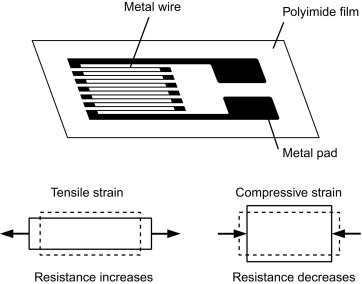

En amont nous devons comprendre la physique et la science des matériaux sous-jacentes au principe de fonctionnement du capteur de force, qui est la jauge de contrainte. La jauge de contrainte à feuille métallique est un capteur dont la résistance électrique varie en fonction la déformation appliquée.

En d'autres termes, la force ( la pression, la tension, la compression, le couple, le poids, etc…) est convertit en une variation de résistance électrique, qui peut ensuite être mesuré.

Structurellement, un capteur de force est constitué d'un corps métallique sur lequel des jauges de contrainte sont collés. Le corps du capteur est généralement en aluminium ou en acier inoxydable, ce qui donne au capteur deux caractéristiques importantes:

- fournit la robustesse pour résister à des charges élevées et

- a l'élasticité pour se déformer au minimum et revenir à sa forme d'origine lorsque la force est supprimé. Lorsqu'une force (tension ou compression) est appliquée, le corps métallique agit comme un «ressort» et est légèrement déformé, et à moins qu'il ne soit surchargé, il reprend sa forme d'origine.

Lorsque le corps se déforme, la jauge de contrainte change également de forme et par conséquent de résistance électrique, ce qui crée une variation de tension différentielle à travers le circuit de pont de Wheatstone.

Ainsi, le changement de tension est proportionnel à la force physique appliquée, qui peut être calculée via la sortie de tension du circuit du capteur de force.

La sensibilité et la précision de la cellule de force sont définies comme la plus petite quantité de force pouvant être appliquée au corps du capteur nécessaire pour provoquer une variation linéaire et répétable de la tension de sortie.

Plus la précision du capteur est élevée, mieux c'est, car elle peut capturer de manière cohérente des variations de force très sensibles.

Dans des applications telles que l'automatisation d'usine de haute précision, la robotique chirurgicale, l'aérospatiale, la linéarité des capteurs de force est primordiale. Certains de nos capteurs de force type galette présentent une non-linéarité de ± 0,1% (de la sortie nominale) et une non répétabilité de ± 0,05% de la pleine échelle.

Quels sont les avantages des capteurs de force à jauge de contrainte?

La technologie de capteurs à jauge de contrainte à feuille métallique est la plus courante compte tenu de sa grande précision, de sa fiabilité à long terme, de sa variété de formes et de géométrie de capteur et de sa rentabilité par rapport à d'autres technologies de mesure de force. De plus, les capteurs à jauges de contrainte sont moins affectés par les variations de température.

- La plus haute précision qui peut être conforme à de nombreuses normes de la robotique chirurgicale à l'aérospatiale;

- Construction robuste en acier inoxydable à haute résistance ou en aluminium;

- Multitude de forme et géométrie répondant à tous types d’applications;

- Maintenir des performances élevées pendant une longue durée de vie, même dans les conditions les plus rigoureuses;

- Certaines conceptions de capteur de force peuvent aller jusqu'à des milliards de cycles (durée de vie);

- Une gamme complète avec des capacités allant de 10 grammes à 500 Tonnes.

Quels sont les types de capteur de force?

Bien qu'il existe plusieurs technologies pour mesurer la force, nous nous concentrerons sur le type le plus courant de cellule de charge: la jauge de contrainte à feuille métallique.

Il existe plusieurs types de capteur de force en fonction de la taille, de la géométrie et de la capacité.

La sélection du capteur d'effort adapté à votre application est une tâche difficile, chaque type de capteur a ses propres attributs. Nous allons essayer de clarifier ce point et ainsi vous aider à choisir le capteur le plus approprié à votre besoin.

Capteur de force avec filetage Mâle dit « EN LIGNE » :

Ce type peut être utilisé dans les applications de mesure de force en traction et en compression. Les capteurs en ligne offrent une précision et une rigidité élevées avec un espace de montage minimal. Ils sont parfaits pour applications en fatigue : endurance et pour effectuer des mesures de force sur presse.

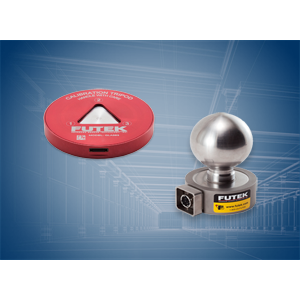

Capteur de force type “BOUTON” :

Les capteurs de force de type bouton sont des capteurs en compression uniquement . Afin de préserver sa précision, l'effort doit être appliquée en son centre, directement sur le bouton, et éviter tout contact avec le corps du capteur. Certains capteurs « bouton » sont équipés de filetage de fixation sur la base du capteur, le cas échéant le capteur doit être encastré dans un logement adapté.

Les capteurs ‘bouton’, bien que de dimensions réduites, disposent d’une très large gamme de mesure de force de 500 g à 200 tonnes.

Ce type de capteur de force est fréquemment utilisé dans des applications médicales ou autres applications nécessitant l’utilisation d’un capteur de petite taille. Aussi petits soient-ils, ils sont connus pour leur robustesse et sont fréquemment utilisé pour des applications en fatigue.

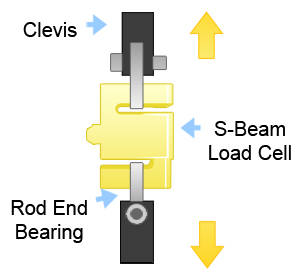

Capteur de force en « S » :

Il est le plus fréquemment utilisé. Il dispose d’une excellente précision et d’une très large gamme de mesure. Il est conçu exclusivement pour des mesures de force en traction et compression en ligne, car très sensible aux efforts parasites (force transversale, couple et moments). La force doit être bien alignée de façon à assurer performance et longue durée de vie du capteur.

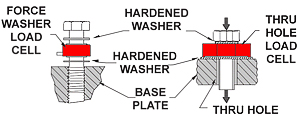

Capteur de force de type 'RONDELLE DE FORCE ” ou 'ANNEAU DE FORCE'

Les rondelles de force, sont des capteurs à faible hauteur, avec un trou central. Afin de préserver sa précision, la force doit être appliquée de façon uniforme sur l’anneau central, il est d’usage d’utiliser une rondelle pour s’en assurer. Les anneaux de force, bien que de dimensions réduites, disposent d’une très large gamme de mesure de force de 20 Kg à 200 tonnes.

Ce type de capteur de force est fréquemment utilisé pour effectuer des mesures de force de serrage de vis boulons.

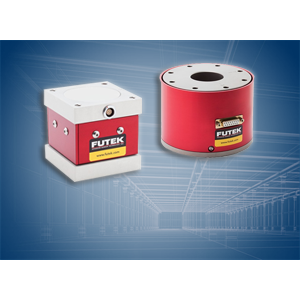

Capteur de force type 'GALETTE' ou 'PANCAKE' :

Capteurs à faible hauteur, souvent utilisés pour des applications nécessitant précision et rigidité. La structure du capteur galette est moins sensible aux efforts parasites (forces transversales, couple, moment) comparativement aux autres types de capteur.

Ce capteur est généralement utilisé sur des presses en compression pour contrôler la force appliquée lors de test ou en phase de production.

Le capteur 'galette' est équipé d’un trou taraudé de fixation en son centre (point d’application de la force) et de plusieurs perçages au niveau de l’anneau extérieur utilisés pour le montage. Ces points de fixation sont utiles pour effectuer des mesures de force en traction. L’utilisation d’un support en accessoire sur ce capteur permet d’effectuer des mesures en traction et compression en ligne.

Les capteurs de force de type 'galette' disposent d’une très large gamme de mesure de force de 25 Kg à 500 tonnes. Ce capteur (version en option) de force est également souvent utilisé pour des applications d’endurance, en fatigue.

Comment choisir le capteur de force idéal pour votre application?

Nous comprenons que choisir le bon capteur de force est une tâche difficile, car il n'y a pas de véritable norme de l'industrie sur la façon dont vous allez le choisir.

Pour vous aider à sélectionner votre capteur et à réaliser une mesure fore de précision, nous vous proposons un guide en 5 étapes facile à suivre. Voici un aperçu pour vous aider à affiner vos choix.

- Étape 1: Comprenez votre application et ce que vous mesurez. Les capteurs de force sont différents des capteurs de pression ou des capteurs de couple et ils sont conçus pour mesurer les forces en traction et compression.

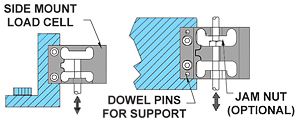

- Étape 2: Définissez les caractéristiques de montage du capteur et son assemblage. Avez-vous une charge statique ou dynamique? Définissez le type de montage. Comment allez-vous monter ce capteur?

- Étape 3: Définissez vos exigences de capacité minimale et maximale. Assurez-vous de sélectionner la capacité sur la charge de fonctionnement maximale et de déterminer toutes les charges parasites (charges latérales ou charges décentrées) et les moments avant de sélectionner la capacité.

Pour les applications d'endurance ou de fatigue, Effectuer des mesures à 50% ou moins de la capacité nominale ou utilisez un capteur de fatigue conçu pour supporter dette contrainte d’utilisation.

- Étape 4: Définissez vos exigences de taille et de géométrie (largeur, poids, hauteur, longueur, etc.) et les exigences de performances mécaniques (sortie, non-linéarité, hystérésis, fluage, résistance du pont, résolution, réponse en fréquence, etc.)

D'autres caractéristiques sont à prendre en compte telles que l’étanchéité, les variations de température et la tenue du capteur de force en température.

- Étape 5: définissez le type de sortie requis par votre application. Les capteurs de force à jauge de contrainte délivrent une tension en mV / V. Ainsi, si votre API ou DAQ nécessite une sortie analogique, une sortie numérique ou une communication série, vous aurez certainement besoin d'un amplificateur de capteur de force ou d'un conditionneur de signal. Assurez-vous de sélectionner le bon amplificateur et de calibrer l'ensemble du système de mesure (Capteur d’effort + conditionneur de signal). Cette solution clé en main se traduit par une compatibilité et une précision accrues de l'ensemble du système de mesure de force.

Retrouver nos articles sur les capteurs de force à jauge de contrainte :

Qu'est-ce qu'un capteur de force ?

Un capteur de force est un transmetteur qui transforme une force physique (un poids, une tension, une compression ou une pression) en un signal électrique proportionnel qui peut être mesuré, converti et analysé. Lorsque la force appliquée au capteur augmente, le signal électrique change proportionnellement.

La technologie de capteur à jauge de contrainte facilite la conception de capteurs adaptés à tous types d’applications

Le capteur de force est devenu un élément essentiel dans de nombreuses industries comme l’industrie automobile, la fabrication de haute précision, la robotique, l’aérospatiale et la défense, automatisation industrielle, l’industrie médicale pharmaceutique où une mesure de force fiable et de haute précision est primordiale.

Plus récemment, avec les progrès des robots collaboratifs (cobots) et de la robotique chirurgicale, de nombreuses nouvelles applications de mesure de force émergent.

Comment fonctionne un capteur de force à jauge de contrainte ?

En amont nous devons comprendre la physique et la science des matériaux sous-jacentes au principe de fonctionnement du capteur de force, qui est la jauge de contrainte. La jauge de contrainte à feuille métallique est un capteur dont la résistance électrique varie en fonction la déformation appliquée.

En d'autres termes, la force ( la pression, la tension, la compression, le couple, le poids, etc…) est convertit en une variation de résistance électrique, qui peut ensuite être mesuré.

Structurellement, un capteur de force est constitué d'un corps métallique sur lequel des jauges de contrainte sont collés. Le corps du capteur est généralement en aluminium ou en acier inoxydable, ce qui donne au capteur deux caractéristiques importantes:

- fournit la robustesse pour résister à des charges élevées et

- a l'élasticité pour se déformer au minimum et revenir à sa forme d'origine lorsque la force est supprimé. Lorsqu'une force (tension ou compression) est appliquée, le corps métallique agit comme un «ressort» et est légèrement déformé, et à moins qu'il ne soit surchargé, il reprend sa forme d'origine.

Lorsque le corps se déforme, la jauge de contrainte change également de forme et par conséquent de résistance électrique, ce qui crée une variation de tension différentielle à travers le circuit de pont de Wheatstone.

Ainsi, le changement de tension est proportionnel à la force physique appliquée, qui peut être calculée via la sortie de tension du circuit du capteur de force.

La sensibilité et la précision de la cellule de force sont définies comme la plus petite quantité de force pouvant être appliquée au corps du capteur nécessaire pour provoquer une variation linéaire et répétable de la tension de sortie.

Plus la précision du capteur est élevée, mieux c'est, car elle peut capturer de manière cohérente des variations de force très sensibles.

Dans des applications telles que l'automatisation d'usine de haute précision, la robotique chirurgicale, l'aérospatiale, la linéarité des capteurs de force est primordiale. Certains de nos capteurs de force type galette présentent une non-linéarité de ± 0,1% (de la sortie nominale) et une non répétabilité de ± 0,05% de la pleine échelle.

Quels sont les avantages des capteurs de force à jauge de contrainte?

La technologie de capteurs à jauge de contrainte à feuille métallique est la plus courante compte tenu de sa grande précision, de sa fiabilité à long terme, de sa variété de formes et de géométrie de capteur et de sa rentabilité par rapport à d'autres technologies de mesure de force. De plus, les capteurs à jauges de contrainte sont moins affectés par les variations de température.

- La plus haute précision qui peut être conforme à de nombreuses normes de la robotique chirurgicale à l'aérospatiale;

- Construction robuste en acier inoxydable à haute résistance ou en aluminium;

- Multitude de forme et géométrie répondant à tous types d’applications;

- Maintenir des performances élevées pendant une longue durée de vie, même dans les conditions les plus rigoureuses;

- Certaines conceptions de capteur de force peuvent aller jusqu'à des milliards de cycles (durée de vie);

- Une gamme complète avec des capacités allant de 10 grammes à 500 Tonnes.

Quels sont les types de capteur de force?

Bien qu'il existe plusieurs technologies pour mesurer la force, nous nous concentrerons sur le type le plus courant de cellule de charge: la jauge de contrainte à feuille métallique.

Il existe plusieurs types de capteur de force en fonction de la taille, de la géométrie et de la capacité.

La sélection du capteur d'effort adapté à votre application est une tâche difficile, chaque type de capteur a ses propres attributs. Nous allons essayer de clarifier ce point et ainsi vous aider à choisir le capteur le plus approprié à votre besoin.

Capteur de force avec filetage Mâle dit « EN LIGNE » :

Ce type peut être utilisé dans les applications de mesure de force en traction et en compression. Les capteurs en ligne offrent une précision et une rigidité élevées avec un espace de montage minimal. Ils sont parfaits pour applications en fatigue : endurance et pour effectuer des mesures de force sur presse.

Capteur de force type “BOUTON” :

Les capteurs de force de type bouton sont des capteurs en compression uniquement . Afin de préserver sa précision, l'effort doit être appliquée en son centre, directement sur le bouton, et éviter tout contact avec le corps du capteur. Certains capteurs « bouton » sont équipés de filetage de fixation sur la base du capteur, le cas échéant le capteur doit être encastré dans un logement adapté.

Les capteurs ‘bouton’, bien que de dimensions réduites, disposent d’une très large gamme de mesure de force de 500 g à 200 tonnes.

Ce type de capteur de force est fréquemment utilisé dans des applications médicales ou autres applications nécessitant l’utilisation d’un capteur de petite taille. Aussi petits soient-ils, ils sont connus pour leur robustesse et sont fréquemment utilisé pour des applications en fatigue.

Capteur de force en « S » :

Il est le plus fréquemment utilisé. Il dispose d’une excellente précision et d’une très large gamme de mesure. Il est conçu exclusivement pour des mesures de force en traction et compression en ligne, car très sensible aux efforts parasites (force transversale, couple et moments). La force doit être bien alignée de façon à assurer performance et longue durée de vie du capteur.

Capteur de force de type 'RONDELLE DE FORCE ” ou 'ANNEAU DE FORCE'

Les rondelles de force, sont des capteurs à faible hauteur, avec un trou central. Afin de préserver sa précision, la force doit être appliquée de façon uniforme sur l’anneau central, il est d’usage d’utiliser une rondelle pour s’en assurer. Les anneaux de force, bien que de dimensions réduites, disposent d’une très large gamme de mesure de force de 20 Kg à 200 tonnes.

Ce type de capteur de force est fréquemment utilisé pour effectuer des mesures de force de serrage de vis boulons.

Capteur de force type 'GALETTE' ou 'PANCAKE' :

Capteurs à faible hauteur, souvent utilisés pour des applications nécessitant précision et rigidité. La structure du capteur galette est moins sensible aux efforts parasites (forces transversales, couple, moment) comparativement aux autres types de capteur.

Ce capteur est généralement utilisé sur des presses en compression pour contrôler la force appliquée lors de test ou en phase de production.

Le capteur 'galette' est équipé d’un trou taraudé de fixation en son centre (point d’application de la force) et de plusieurs perçages au niveau de l’anneau extérieur utilisés pour le montage. Ces points de fixation sont utiles pour effectuer des mesures de force en traction. L’utilisation d’un support en accessoire sur ce capteur permet d’effectuer des mesures en traction et compression en ligne.

Les capteurs de force de type 'galette' disposent d’une très large gamme de mesure de force de 25 Kg à 500 tonnes. Ce capteur (version en option) de force est également souvent utilisé pour des applications d’endurance, en fatigue.

Comment choisir le capteur de force idéal pour votre application?

Nous comprenons que choisir le bon capteur de force est une tâche difficile, car il n'y a pas de véritable norme de l'industrie sur la façon dont vous allez le choisir.

Pour vous aider à sélectionner votre capteur et à réaliser une mesure fore de précision, nous vous proposons un guide en 5 étapes facile à suivre. Voici un aperçu pour vous aider à affiner vos choix.

- Étape 1: Comprenez votre application et ce que vous mesurez. Les capteurs de force sont différents des capteurs de pression ou des capteurs de couple et ils sont conçus pour mesurer les forces en traction et compression.

- Étape 2: Définissez les caractéristiques de montage du capteur et son assemblage. Avez-vous une charge statique ou dynamique? Définissez le type de montage. Comment allez-vous monter ce capteur?

- Étape 3: Définissez vos exigences de capacité minimale et maximale. Assurez-vous de sélectionner la capacité sur la charge de fonctionnement maximale et de déterminer toutes les charges parasites (charges latérales ou charges décentrées) et les moments avant de sélectionner la capacité.

Pour les applications d'endurance ou de fatigue, Effectuer des mesures à 50% ou moins de la capacité nominale ou utilisez un capteur de fatigue conçu pour supporter dette contrainte d’utilisation.

- Étape 4: Définissez vos exigences de taille et de géométrie (largeur, poids, hauteur, longueur, etc.) et les exigences de performances mécaniques (sortie, non-linéarité, hystérésis, fluage, résistance du pont, résolution, réponse en fréquence, etc.)

D'autres caractéristiques sont à prendre en compte telles que l’étanchéité, les variations de température et la tenue du capteur de force en température.

- Étape 5: définissez le type de sortie requis par votre application. Les capteurs de force à jauge de contrainte délivrent une tension en mV / V. Ainsi, si votre API ou DAQ nécessite une sortie analogique, une sortie numérique ou une communication série, vous aurez certainement besoin d'un amplificateur de capteur de force ou d'un conditionneur de signal. Assurez-vous de sélectionner le bon amplificateur et de calibrer l'ensemble du système de mesure (Capteur d’effort + conditionneur de signal). Cette solution clé en main se traduit par une compatibilité et une précision accrues de l'ensemble du système de mesure de force.

Retrouver nos articles sur les capteurs de force à jauge de contrainte :